Strona główna » Badania i nauka » Projekty » NCBR »

Opracowanie technologii otrzymywania kompozytów gradientowych o geometrii rurowej do transportu substancji agresywnych

OPIS PROBLEMU

Transport ciekłych, agresywnych substancji chemicznych, zwłaszcza o wysokiej temperaturze, w procesach produkcyjnych np. w reaktorach chemicznych wymaga zastosowania rur z materiałów o specjalnych właściwościach. Muszą one wykazywać odpowiednią odporność chemiczną, odporność na wysokie temperatury, odporność na ścieranie cząstkami stałymi i inne. Jednocześnie konieczny jest wysoki poziom właściwości mechanicznych w podwyższonych temperaturach, zwłaszcza odporność na pękanie.

Materiałem odpornym na wiele substancji stosowanych w przemyśle chemicznym jest ceramika korundowa - Al2O3. Materiał ten charakteryzuje się obojętnością chemiczną i żarowytrzymałością, a przy tym jest stosunkowo tani. Stosowane procesy technologiczne pozwalają na formowanie rur korundowych. Wysoka twardość Al2O3 zapewnia dużą odporność na zużycie ścierne. Problem stanowi jedynie mała odporność na kruche pękanie ceramiki.

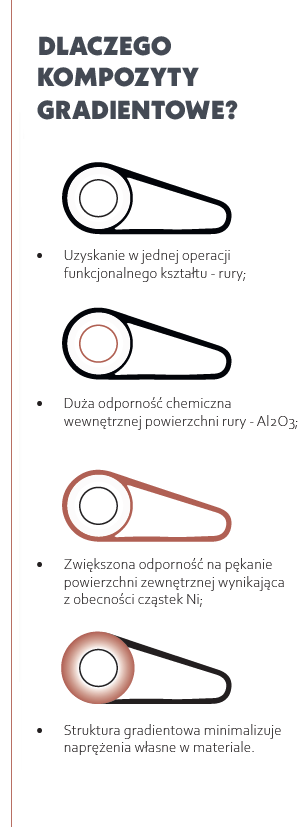

Materiałem optymalnym do takich zastosować wydaje się kompozyt gradientowy, gdzie w warstwie wewnętrznej rury byłaby wyłącznie ceramika Al2O3, w warstwie przypowierzchniowej (zewnętrznej) cząstki metaliczne, np. niklu, rozmieszczone w ceramicznej osnowie. Udział cząstek metalicznych powinien zmniejszać się stopniowo (gradientowo) w kierunku osi rury. Struktura taka zapewnia podwyższoną odporność na kruche pękanie w warstwie wierzchniej, ponieważ metaliczne cząstki powstrzymują migrację pęknięć. Gradientowość struktury sprawia, że naprężenia własne materiału, wynikające np. z różnej rozszerzalności cieplnej obu komponentów, zmieniają się w sposób ciągły.

OPIS TECHNOLOGII

Uzyskanie kompozytów Al2O3-Ni w postaci rur o strukturze gradientowej umożliwia metoda żelowego odlewania odśrodkowego mas lejnych. Masę lejną stanowi jednorodna zawiesina proszków ceramicznego i metalicznego z dodatkiem substancji pomocniczych i monomeru, który pod wpływem inicjatora ulega polimeryzacji w trakcie procesu odlewania. Większa gęstość metalu i większa wielkość jego cząstek sprawiają, że działająca na nie siła odśrodkowa jest większa od siły działającej na cząstki ceramiczne. Cząstki metalu poruszają się szybciej i dzięki temu warstwa wierzchnia jest wzbogacona w nikiel w stosunku do warstw głębiej położonych. Powierzchnia wewnętrzna rury składa się jedynie z cząstek ceramicznych. Siła odśrodkowa sprzyja uzyskaniu dużego zagęszczenia proszku. Monomer polimeryzując wiąże cząstki obu proszków utrwalając uzyskaną strukturę kompozytu. Kształtki po wysuszeniu są spiekane, a substancje organiczne ulegają wypaleniu.

Warunkiem uzyskania materiału pozbawionego wad strukturalnych jest właściwy dobór składu masy lejnej oraz parametrów procesu odlewania i spiekania.

Zalety opracowanej technologii to:

- wytworzenie struktury gradientowej w jednym procesie;

- uzyskanie wyrobu o funkcjonalnym kształcie rury;

- wysoka gęstość spieku wynikająca m. in. z dobrego zagęszczenia proszków wspomaganego działaniem siły odśrodkowej;

-

brak warstwy wierzchniej zubożonej w cząstki metaliczne, charakterystycznej dla kompozytów gradientowych otrzymywanych metodą odlewania gęstwy.

INNOWACYJNOŚĆ TECHNOLOGII

Metoda odlewania żelowego (gelcasting) jest metodą stosunkowo nową, nie stosowaną w kraju na skalę przemysłową. W połączeniu z odlewaniem odśrodkowym stanowi rozwiązanie nowe w skali światowej.

Rury wykonane z kompozytu gradientowego mogą służyć do transportu:

- agresywnych cieczy;

- produktów ropopochodnych;

- zawiesin cząstek stałych.

Podwyższone, dzięki obecności cząstek metalicznych, przewodnictwo cieplne warstwy wierzchniej predysponuje te materiały również na elementy wymienników ciepła.

Zespół wykonawców projektu jest w posiadaniu patentu „Sposób wytwarzania elementów kompozytowych z gradientem fazy metalicznej” z dnia 20.12.2019 r. (autorzy: Katarzyna Konopka, Waldemar Kaszuwara, Mikołaj Szafran, Justyna Zygmuntowicz, Aleksandra Miazga, Paulina Wiecińska).

Praca realizowana w ramach projektu TANGO-V-A/0004/2021-00 pt. Opracowanie technologii otrzymywania kompozytów gradientowych o geometrii rurowej do transportu substancji agresywnych.

KONTAKT

- Waldemar Kaszuwara, Politechnika Warszawska, Wydział Inżynierii Materiałowej, ul.Wołoska 141, 02-507 Warszawa, e-mail: waldemar.kaszuwara@pw.edu.pl

- Justyna Zygmuntowicz, Politechnika Warszawska, Wydział Inżynierii Materiałowej, ul.Wołoska 141, 02-507 Warszawa, e-mail: justyna.zygmuntowicz@pw.edu.pl