#materiałmiesiąca | Bez nich nie polecisz

Bez jakiego materiału nasze podróże wakacyjne nie wyglądałyby tak samo? Z czego zbudowane są silniki napędzające samoloty? Odpowiedź to: stopy niklu. Rozwój właśnie tej grupy materiałów był jednym z najważniejszych czynników warunkujących postęp w branży lotniczej.

Początek rozwoju superstopów (inaczej nadstopów), czyli materiałów mających za zadanie wytrzymać w temperaturach powyżej 650 °C, przypada na wczesne lata 50. ubiegłego wieku[1]. Od tego momentu superstopy na bazie niklu stanowiły nieodłączny element projektowania oraz wytwarzania jednostek napędowych.

Zwiększenie osiągów silnika wiąże się najczęściej z koniecznością stosowania materiałów o coraz większej wytrzymałości oraz odporności na podwyższone temperatury. Wymagania stawiane materiałom różnią się w zależności od sekcji jednostki napędowej, w której się znajdują. Przykładowo gorąca sekcja silnika, a dokładniej turbina, wymaga stosowania materiałów o dużej wytrzymałości w temperaturach nawet 900°C[2]. Dodatkowo wymagana jest odporność na atmosferę gorących gazów, pochodzących ze spalania mieszanki paliwowej.

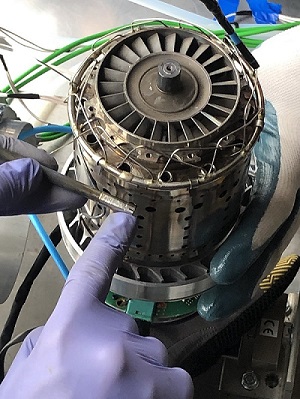

Zarówno duże silniki lotnicze, napędzające współczesne samoloty linii lotniczych, jak i te mniejsze, posiadają turbinę wykonaną z nadstopów niklu. Zdjęcie, na którym dostrzec można wirnik turbiny miniaturowego silnika turboodrzutowego, znajduje się poniżej (silnikiem tym dysponujemy wraz z KNN MELprop). Przykładowym materiałem stosowanym na łopatki silników jest Inconel 713C – utwardzany wydzieleniowo superstop, który oprócz niklu zawiera także chrom, aluminium, molibden, niob oraz inne dodatki stopowe. W porównaniu do innych materiałów na bazie niklu odznacza się on wyjątkowo dużą stabilnością mikrostruktury, a przez to i własności. Posiada także wysoką wytrzymałość oraz cechuje się relatywnie niską ceną wytwarzania[3]. Kolejnym przykładem stopu niklu stosowanego w silnikach turboodrzutowych jest Inconel 718. Zaprojektowany został on z myślą o otrzymaniu większej spawalności w porównaniu do reszty nadstopów[4]. Dzięki temu może być on wytwarzany nie tylko w konwencjonalny sposób, jakim jest na przykład odlewanie, ale i przy zastosowaniu metod druku 3D. Technologie addytywne pozawalają na wytwarzanie skomplikowanych geometrii odpowiedzialnych elementów silnika, niemożliwych do uzyskania innymi metodami. Umożliwia to na przykład tworzenie lżejszych konstrukcji, w efekcie obniżających zużycie paliwa przez silnik. Poniżej znajduje się przykładowe zdjęcie mikrostruktury wytwarzanego przyrostowo nadstopu niklu.

Rozwój tej grupy materiałów ciągle trwa – szukamy coraz ich lepszego składu chemicznego i opracowujemy nowe metody wytwarzania. Z pewnością stopy na bazie niklu będą nam towarzyszyć podczas naszych lotów przez najbliższe lata.

Autor: Antoni Wadowski

Zdjęcia: materiały KNIM Wakans

Źródła:

- [1] N.E. Prasad, R.J.H. Wanhill, eds., Aerospace Materials and Material Technologies, Springer Singapore, Singapore, 2017. https://doi.org/10.1007/978-981-10-2134-3.

- [2] M.T. Kim, D.S. Kim, Ex situ oxidation of IN713 turbine blades in situ deposited with silica layers during operation of a micro-gas turbine, Met. Mater. Int. 17 (2011) 479–484. https://doi.org/10.1007/s12540-011-0628-8.

- [3] B. Kościelniak, S. Roskosz, J. Cwajna, Evaluation of Carbides in Turbine Blade Made of IN713C Superalloy After Hot Isostatic Pressing, Archives of Metallurgy and Materials. 62 (2017) 247–252. https://doi.org/10.1515/amm-2017-0037.

- [4] F. Teams, Why Choosing Inconel 718 for Aerospace Additive Manufacturing?, Farinia Group. (2014). https://www.farinia.com/.../why-choosing-inconel-718... (dostęp: Lipiec 31, 2021).